Содержание

Электролитический конденсатор – это конденсатор, где диэлектриком служит слой оксида металла на аноде, а катодом – электролит. В результате достигается чрезвычайно большая ёмкость при сравнительно высоком рабочем напряжении, обуславливая популярность подобных изделий.

История происхождения электролитических конденсаторов

Эффект электрохимического оксидирования ряда металлов открыт французским учёным Eugène Adrien Ducretet в 1875 году на примере тантала, ниобия, цинка, марганца, титана, кадмия, сурьмы, висмута, алюминия и прочих материалов. Суть открытия: при включении в качестве анода (положительный полюс источника питания) на поверхности нарастал слой оксида, обладающий вентильными свойствами. Фактически образуется подобие диода Шоттки, в избранных работах оксиду алюминия приписывается проводимость n-типа.

Получается, место контакта обладает выпрямляющими свойствами. Теперь легко предположить дальнейшее, если вспомнить о качествах барьера Шоттки. Это низкое падение напряжения при включении в прямом направлении. Применительно к конденсаторам низкое – означает впечатляющую величину. Что касается обратного включения электролитических конденсаторов, люди наслышаны про опасность подобных экспериментов. Барьер Шоттки развивает повышенные токи утечки, за счёт которых слой оксида начинает немедленно деградировать. Немалая роль отведена туннельному пробою. Протекающая химическая реакция сопровождается выделением газов, обеспечивающих негативный эффект. Теоретики говорят, что указанное явление ведёт к выделению тепла.

Годом изобретения электролитического конденсатора называют 1896, когда 14 января Карол Поллак подал заявку в патентное бюро Франкфурта. Итак, на аноде электролитического конденсатора наращивается слой оксида под действием положительного потенциала. Процесс называется формовкой, в условиях современного развития техники длится часами и сутками. По указанной причине в процессе работы рост или деградация оксидного слоя незаметны. Электролитические конденсаторы применяются в электрических цепях с частотой до 30 кГц, что означает время смены направления тока в десятки мкс. За этот промежуток ничего не произойдёт с оксидной плёнкой.

Вначале в российской практике промышленный выпуск электролитических конденсаторов не считался экономически выгодным. В научных журналах даже рассматривалось, как наладить производство. К подобным заметкам относится статья Миткевича (Журнал Русского физико-химического общества, физика №34 за 1902 год). Рассматриваемый электролитический конденсатор состоял из плоского алюминиевого анода и двух железных катодов, расположенных по бокам. Конструкция помещалась в 6-8% раствор пищевой соды. Формовка велась постоянным напряжением (см. ниже по тексту) 100 В до остаточного тока 100 мА.

Первые серьёзные наработки отечественной принадлежности по конденсаторам с жидким электролитом относятся к 1931 году и созданы лабораторией П. А. Остроумова.

Способность вентильных металлов с оксидной плёнкой выпрямлять ток неодинакова. Наиболее ярко качества выражены у тантала. Возможно, по причине пентаоксида тантала, характеризующегося проводимостью p-типа. В результате смена полярности приводит к образованию диода Шоттки, включённого в прямом направлении. Благодаря специфическому подбору электролита деградирующий рабочий слой диэлектрика удаётся восстанавливать прямо в процессе работы. На этом исторический экскурс завершён.

Производство электролитических конденсаторов

Металлы, оксиды которых характеризуются выпрямляющими свойствами, называли вентильными по аналогии с полупроводниковыми диодами. Несложно догадаться, что окисление приводит к образованию материала с проводимостью n-типа. Это считается основным условием существования вентильного металла. Из перечисленных выше ярко выраженными позитивными свойствами обладают лишь два:

- Алюминий.

- Тантал.

Первый применяется намного чаще, благодаря относительной дешевизне и распространённости в Земной коре. Тантал используют в крайних случаях. Наращивание оксидной плёнки происходит двумя путями:

- Первой методикой становится поддержание постоянного тока. В процессе роста толщины окисла сопротивление растёт. Следовательно, в цепь последовательно с конденсатором на время формовки включается реостат. Процесс контролируется по падению напряжения на переходе Шоттки, при необходимости шунт подстраивается так, чтобы параметры оставались постоянными. Скорость формовки на начальном этапе постоянна, потом происходит точка перегиба со снижением параметра, через определённый интервал дальнейший рост оксидной плёнки идёт столь медленно, что технологический цикл считается завершённым. При первом перегибе анод часто начинает искрить. Соответственно, и присутствующее напряжение называется аналогично. На второй точке искрение резко усиливается, дальнейший процесс формовки нецелесообразен. А второй перегиб называют максимальным напряжением.

- Вторая методика формовки оксидного слоя сводится к поддержанию на аноде постоянного напряжения. В этом случае ток убывает по экспоненте. Напряжение выбирают ниже напряжения искрения. Процесс идёт до остаточного прямого тока, ниже которого уровень уже не опускается. Потом формовка оканчивается.

Большую роль в процессе формовки играет правильный подбор электролита. В промышленности это сводится к изучению взаимодействия агрессивных сред с алюминием:

- Представители первой группы электролитов, сюда относится борная, лимонная кислота и бура, почти не растворяют алюминий и оксид. Массово используются при производстве электролитических конденсаторов. Длительная формовка приводит к падению напряжения до 1500 В, определяющего толщину слоя диэлектрика.

- Хромовая, серная, янтарная и щавелевая кислоты хорошо растворяют оксид алюминия, но не затрагивают металл. Отличительной особенностью формовки становится сравнительно толстый слой диэлектрика. Причём при дальнейшем наращивании не происходит значительного снижения тока или повышения напряжения. Такой процесс применяется для формирования электрических конденсаторов с относительно низкими рабочими характеристиками (до 60 В). К окиси алюминия в пористых структурах примешиваются гидраты и соли используемой кислоты. Указанные процессы способны использоваться в защитных целях. Тогда формовка идёт по предыдущей схеме (первая группа), а довершается по описанной. Защитный слой гидроксидов предохраняет окисел от разрушения в процессе эксплуатации.

- Третья группа электролитов включает преимущественно соляную кислоту. Эти вещества в процессе формовки не применяются, хорошо растворяют алюминий и его соли. Зато охотно используются для очистки поверхностей.

Для тантала и ниобия все электролиты подпадают под классификацию первой группы. Величина ёмкости конденсатора определяется преимущественно напряжением, при котором окончена формовка. Аналогичным образом используют многоатомные спирты, глицерин и этиленгликоль, соли. Не все процессы идут по схеме, описанной выше. К примеру, при формовке алюминия в растворе серной кислоты по методу постоянного тока на графике выделяют участки:

- Несколько секунд наблюдается быстрый рост напряжения.

- Потом с прежней скоростью наблюдается спад до уровня порядка 70% от достигнутого пика.

- За третью стадию нарастает толстый пористый слой оксида, напряжение растёт крайне медленно.

- На четвёртом участке напряжение резко растёт до наступления искрового пробоя. Формовка заканчивается.

Немало зависит от технологии. На толщину слоя, а следовательно, рабочее напряжение и долговечность конденсатора, влияют концентрация электролита, температура, прочие параметры.

Конструкция электролитического конденсатора

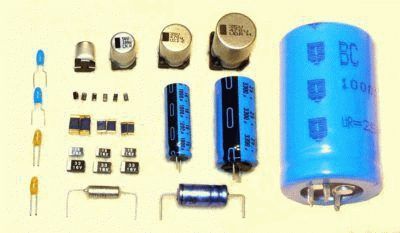

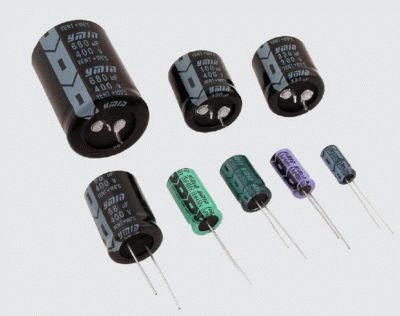

Обкладки обычно не плоские. Для электролитических конденсаторов чаще свёрнуты в трубочку, спиралью. На срезе напоминает катушку Тесла с вытекающими отсюда последствиями. Это значит, что конденсатор обладает значительным индуктивным сопротивлением, которое в данном контексте считается паразитным. Между обкладками помещается пропитанная электролитом бумага или ткань. Корпус изготавливается из алюминия – металл легко покрывается защитным слоем, не затрагивается электролитом и хорошо отводит тепло (помните про активную составляющую сопротивления анода).

Это конденсаторы с сухим электролитом. Их ключевое преимущество в достойном использовании объёма. Лишний электролит отсутствует, что снижает вес и габариты при прежней электрической ёмкости. Несмотря на характерное название электролит здесь не сухой, скорее, вязкий. Им пропитываются прокладки из ткани или бумаги, расположенные между обкладками. В силу вязкость электролита корпус допускается пластмассовый либо бумажный, для герметизации используется уплотнение из смолы. В результате упрощается технологический цикл изготовления продукции. Исторически разновидности с сухим электролитом появились позже. В отечественной практике первые упоминания приходятся на 1934 год.

На торце зарубежных электролитических конденсаторов нанесены крестом насечки, через которые внутренний объем выдавливается наружу. Это на случай аварии. Подобный испорченный конденсатор легко заметить невооружённым глазом и вовремя заменить, что ускоряет починку. Избежать аварии и неправильной полярности включения помогает маркировка корпуса. У катода на импортных проведена по всей высоте белая полоса с расставленными минусами, а у отечественных с противоположной – крестики (плюсы).

https://www.youtube.com/watch?v=RIgg4p4NMeQ

Для увеличения излучательной способности цвет корпуса выполняется темным. Исключения из правила редки. Подобная мера увеличивает теплоотдачу в окружающую среду. При превышении напряжения на рабочим (формовочным) происходит резкое увеличение тока за счёт ионизации, развивается сильное искрение на аноде, частично пробивается слой диэлектрика. Последствия таких явлений легко устраняются в конструкции и с корпусом, используемым в качестве катода: конденсаторы с жидким электролитом занимают сравнительно много места, но хорошо отводят тепло. Зато отлично проявляются при работе на низких частотах. Что обусловливает специфику применения в качестве фильтров блоков питания (50 Гц).

Эти цилиндрические электролитические конденсаторы устроены не так, как показано выше, без бумажных вкладок. В отдельных моделях корпус играет роль катода, анод находится внутри, бывает произвольной формы так, чтобы обеспечивалась максимальная номинальная ёмкость. За счёт механической обработки и химического травления, призванных увеличить площадь поверхности электрода, параметры удаётся поднять на порядок. Конструкция типична для моделей с жидким электролитом. Ёмкость у рассматриваемой конструкции варьируется при выпуске промышленностью от 5 до 20 мкФ при рабочем напряжении 200 – 550 В. Из-за повышения сопротивления электролита с понижением температуры конденсаторы с жидким электролитом и корпусом в качестве катода применяются преимущественно в теплом микроклимате.