Содержание

Термоусадочная трубка – это изделие из термополимера, которое при нагревании сжимается по всем направлениям. Эффект используется в технике для изоляции паяных, разъёмных и прочихэлектрических соединений.

История изобретения термоусадочных трубок

Термоусадочная трубка изготавливается из полимеров, способных под действием температуры обратимо переходить в жидкое или вязкое состояние. В основном это полиолефины:

- Полиэтилен;

- Полипропилен;

- Поливинилхлорид (галогенпроизводная полиолефинов).

И прочие материалы, входящие в группу термопластов. Полиолефины считаются карбоцепными полимерами конструкционного назначения. Характерно полное отсутствие литературы по тематике, хотя ПВХ охотно обсуждается в качестве базисного решения для пластиковых окон, проводятся исследования воздействия на экологию. Но про термоусадочные материалы книгу найти невозможно в сети Интернет.

Известно, что в 1962 году –конкретно 23 июля – Джадсон Дуглас Ветмор, инженер компании Рэйчем изобрёл термоусадочную трубку в рамках стороннего исследования. Тремя годами позже заявил US3396460 A и, вероятно, получает долю с каждой изготовленной единицы изделия. Изобретатель позиционировал собственное детище как метод соединения полимерных конструкций. Писал, что при нагревании трубка плавится и плотно охватывает вставленную внутрь деталь.

Джадсон утверждает, что на задумку его натолкнуло изобретение, датированное 1936 годом (US2027962 A). Оно целиком касается термопластов. Автор изобрёл новую методику производства при помощи веществ, при нагревании легко меняющих форму. Причём в широком диапазоне температур, что упрощает процесс изготовления деталей. Изобретение тесно связно с тестами, разработанными организацией ASTM – речь шла о термопластах.

Вернёмся к Джадсону. Процесс производства термоусадочной трубки начинается с выбора материала. Выбирается подходящий полимер, к примеру, неопрен. В процессе нагревания туда добавляются присадки согласно будущему использованию материала. Потом идёт процесс формирования, признаваемый ключевым. Трубку из полимера помещают в вакуум, где происходит нагрев. Обычно за счёт инфракрасных волн. В результате изделие растягивается по всем направлениям.

Когда достигается нужный диаметр, следует резкое охлаждение. В вакууме происходит быстро. Получается, полимер застывает в сильно растянутом состоянии. При лёгком нагреве – сжимается. Это называют на производстве термоусадочной трубкой.

30 августа 1978 года заявлен US патент 4188443, в названии содержащий понятие термоусадочной плёнки. И здесь речь идёт о термопластах. Изобретатели описывают компонент:

- Плёнка состоит из пяти полимерных слоёв.

- Центральный (третий) состоит из полиэстера или сополиэстера.

- Его окружают (второй и четвёртый) сополимер ацетата этилен-винила.

- Оболочкой служит сополимер этилен-пропилена.

Материал позиционируется как упаковочный. Сегодня на Ютуб показывают, как в плёнку одевают пульты управления, чтобы защитить от действия грязных рук. В результате прибор приобретает защиту от влаги и меньше окисляется воздухом. Смысл наличия массы слоёв заключается в том, что полиолефины характеризуются чрезвычайными термоусадочными качествами. До четырёх раз больше сжимаются, чем использовавшийся прежде в пищевой промышленности ПВХ. Чтобы приблизить свойства изделия к привычной таре, применяющейся на уже имеющемся оборудовании, и потребовалось сделать несколько слоёв.

Термпопласты

Термопластов много, качества различаются. Большинство конечных материалов снабжается в незначительном количестве дополнительными модификаторами для придания специфических свойств. Краткий перечень подобных присадок:

- пластификаторы;

- смазки;

- стабилизаторы;

- антистатики;

- пигменты;

- фунгициды.

В противовес отверждающимся реактопластам и вулканизирующимся эластомерам термопласты переходят в вязкое состояние обратимо. Что способствует упрощению получения нужной формы изделия и молекулярной решётки. Примеры технологических приёмов: экструзия, литье, штамповка, формовка в вакууме, сварка. Термопласты принято делить:

- По молекулярной структуре:

- Карбоцепные: полистиролы, полиакрилаты, сополимеры, полиолефины. Синтезируются по радикалоцепному или ионноцепному пути.

- Гетероцепные: полиацетали, полиэфиры. Синтезируются ионной полимеризацией циклических или поликонденсацией бифункциональных мономеров.

- По физической структуре:

- Аморфные, с жёсткими молекулами (I). Степень кристалличности не превышает 25%. Яркими представителями считаются полистирол, поливинилхлорид и прочие карбоцепные полимеры с нерегулярной структурой. Полиамиды, сложные и простые полиэфиры и прочие гетероцепные полимеры. Штамповка и вытяжка (экструзия) выполняются при температуре стеклования, формование – при температуре текучести.

- Кристаллические средней степени (II). Температура стеклования близка к комнатной. Яркими представителями признаны пентапласт, политрифторхлорэтилен, полиметилпентен. Формовка производится при температуре выше плавления.

- Кристаллические высокой степени (III). Температура стеклования аморфной формы ниже комнатной. В нормальных условиях проявляют пластичность. Ниже температуры стеклования становятся хрупкими. Свойства определяются степенью кристалличности. Яркими представителями стали полиэтилен и полипропилен. Литье и экструзия осуществляются при температуре плавления, штампование – вблизи этого значения.

Механические свойства термопластов

Механические свойства выражаются в пластичности, прочности, зависимости результата деформации от скорости приложения силы, температуры и прочих факторов. Принято выделять показатели, характеризующие материал в плане устойчивости к действию внешних сил:

- Разрушающее напряжение:

- При растяжении, варьируется от 1,2 до 12 кгс/кв. мм. Преобладающие показатели у фенилона.

- При сжатии, варьируется от 0,5 до 12 кгс/кв. мм. Высочайшие показатели у поликарбоната.

- При изгибе, варьируется от 1,2 до 14 кгс/ кв. мм. Превосходящие показатели у полиамида-6.

- Предел текучести при растяжении, варьируется от 0,75 до 8,5 гкс/кв. мм. Лучшие показатели у полиамида-6.

- Относительное удлинение при разрыве, варьируется от 1,5 до 800%. Преобладающие показатели у полиэтилена высокой плотности и полипропилена.

По поводу разрушения термопластов разработано немало теорий:

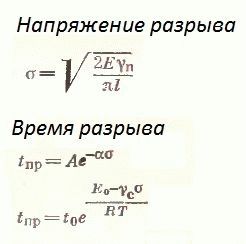

- Теория хрупкого разрушения гласит, что в месте наибольших напряжений образуются трещины, постепенно увеличивающиеся. При достижении критической длины начинается деление на части. До начала образования трещин тело полностью подчиняется закону Гука (сила пропорциональная удлинению). Напряжение разрыва описывается и формулой зависит от удельной энергией разрушения материала. Недостаток теории: до образования трещин термопласты начинают деформироваться, затрачивая энергию.

- Термофлуктуационная теория прочности говорит о количественной связи между прилагаемым напряжением и временем, проходящим до разрушения. Эти параметры связаны экспоненциальной формулой, куда вдобавок входят две постоянные (см. рисунок). Уравнение Журкова сложнее и учитывает энергию активации разрушения. Термофлуктуационная теория утверждает, что разрушение становится кинетическим процессом накопления разрушений, а не единовременным актом. В ходе явления образуются трещины.

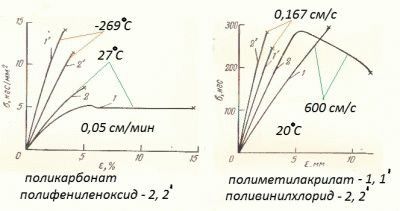

Новейшие теории отбрасывают в сторону строение полимеров, что признано недостатком. Не учитывается физическое состояние. Большая часть данных получена преимущественно эмпирическим путём. К примеру, поведение термопластов при кратковременной нагрузке описывается полученными в экспериментах графиками. Потом по кривым находят величины:

- Кратковременный модуль упругости определяется по углу наклона касательной, проведённой из начала координат кривой для малой скорости нагружения. А секущий модуль упругости находят по углу наклона секущей прежнего графика.

- Разрушающее напряжение. На графике помечен крестиком в конце кривой. Определяется для полимеров, разрушающихся хрупко.

- Предел текучести. Аналоги разрушающего напряжения для тягучих полимеров. Самые большие показатели этого и предыдущего параметра у полимеров I группы, самые низкие – у III.

- Энергию разрушения. Численно равна площади под кривой. При высокоскоростном разрушении оценивается работа.

- Температура хрупкости оценивается по семействам кривых. Оценивается характер разрушения при различных условиях (определяют по форме кривой). По ГОСТ 16782 образец нагружается с постоянной скоростью (от 4,5 до 120 м/мин) с одновременным изменением температуры от опыта к опыту. Фиксируют показатели окружающей среды, при которых происходит разрушение.

Прочие параметры:

- Стандартная твёрдость определяется по Бринеллю и характеризует устойчивость к внедрению сферического индентора.

- Стандартная теплостойкость характеризует температурой, при которой деформации превышают предельные значения. Определяемые цифры сильно зависят от методик: двухопорный изгиб, изгиб по Мартенсу, внедрение цилиндрической иглы Вика.

- Коэффициент Пуассона показывает изменение объёма при деформировании. Зависит от температуры, скорости деформации и её величины. Максимальные значения у III группы термопластов.

- Ударная прочность определяется по относительно медленному разрушению образца при температуре 20 градусов Цельсия ударом копра при двухопорном изгибе (ГОСТ 4647). Резко снижается при появлении надрезов, сильно зависит от формы и глубины повреждения. Конкретные значения сильно зависят от методики.

- Ударная вязкость позволяет оценить прочность при высокоскоростном нагружении. Наибольшими значениями характеризуются полимеры II и III групп, низшие показатели у представителей I группы – полистирола и полиметилметаакрилата. У ПВХ параметр высок при температуре +20 градусов Цельсия, резко падает при похолодании.

https://www.youtube.com/watch?v=1oCQhuXuFxk

Ощутимое влияние на форму графика оказывают температура и скорость нагружения. Однако единообразной зависимости не отмечается. Сходство процессов наблюдается внутри групп, охарактеризованных раньше по физической структуре. Характеристики сильно зависят от технологического процесса. К примеру, при отжиге полимеров I группы вблизи температуры стеклования модуль упругости возрастает. После полуторачасовой выдержки ПВХ при температуре 60 градусов Цельсия 10-секундный модуль упругости составляет 160 кгс/кв. мм, после 48 часов – 230, после 60000 часов – 270.

Максимальный разброс модуля упругости и твёрдости у третьей группы. Методы испытания термпопластов далеки от совершенства, но термоусадочная трубка используется в быту и промышленности. Вопрос близок электрикам. Для них, собственно, разрабатывался субъект патента US3396460 A. Термоусадочные плёнки применяют для защиты пультов управления, полимеры используются для запаковки продуктов.