Содержание

Тиристорный регулятор – устройство для подстройки мощности передаваемой электрической энергии, использующее в конструкции тиристорный силовой ключ. Применяется для изменения скорости вращения двигателей, силы светимости приборов иллюминации и прочих целей.

Общие сведения

Все современные технические решения образованы в начале второй половины XX века. Глупо считать учебники того времени устаревшими. Нельзя обойти благодарностью Шубенко В.А., Браславского И.Я. и остальной коллектив авторов, приготовивших для читателей столь замечательный материал.

Тиристоры так часто используются в регуляторах, что давно уже вытеснили транзисторы. Это объясняется высокими эксплуатационными и энергетическими характеристиками в роли управляемых вентилей. Основным преимуществом считается плавность настройки параметров. Хотя в ранних моделях и современных это реализуется принципиально иными путями. В результате привод характеризуется рядом положительных качеств:

- Повышенный КПД;

- Быстродействие;

- Резко очерченная форма управляющего сигнала;

- Дешевизна;

- Простота;

- Небольшие размеры.

Тиристорные регуляторы сегодня найдутся везде. В стиральных машинах изменяют плавно скорость вращения вала путём отсечки тока, в кухонных комбайнах по величине искрения подстраивают потребляемую мощность для стабилизации оборотов. Ранее тиристорные регуляторы применялись исключительно для асинхронных двигателей, преимущественно в паре с короткозамкнутым ротором. Сегодня принципиально новые технические решения намного раздвинули границы указанной отрасли. Уже в 60-е годы схемы применялись по двум направлениям:

- Настройка амплитуды питающего напряжения.

- Преобразование частоты питающего напряжения.

Первая методика считается универсальной и годится для абсолютного большинства двигателей. Вторая демонстрирует ограничения, на современном этапе в бытовых приборах встречается крайне редко, отвоевав сегмент среди промышленных применений. В домашнем оборудовании нынче применяется иная методика – отсечка тока (фазовый метод). Часть периода ключ пропускает переменное напряжение, в остальное время закрывается. Такой режим характеризуется минимальными затратами энергии при приемлемых характеристиках.

Типичная схема использования

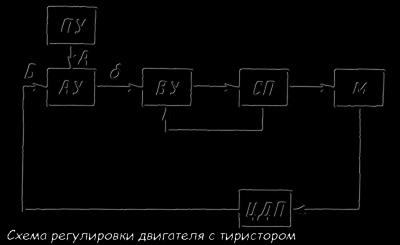

В большинстве случаев схема применения тиристорного регулятора остаётся прежней, мало меняющейся с годами:

- Программные установки (ПУ) в виде кода закладываются в память арифметического устройства (АУ) электронного блока. В стиральной машине это самая дорогая часть. Настолько, что замена часто нецелесообразна.

- Тиристорный регулятор служит вводным устройством (ВУ), куда поступает управляющий сигнал.

- Изменённое напряжение воздействует на сервисный привод (СП), обмотки двигателя, коллектор и пр. Линия обратной связи показывает, что малая нестабильность компенсируется непосредственно без участия центрального процессора. Выше уже говорилось про величину искрения.

- Механизм (М) отрабатывает команды. На валу стоит централизованный датчик положения (ЦДП), по которому процессор понимает, что происходит в результате подачи команд. При необходимости алгоритм корректируется.

До тиристорных регуляторов использовались генераторы с непосредственным управлением либо ртутные выпрямители, с легко изменяемыми характеристиками. Но указанные устройства работали лишь в паре с коллекторными двигателями. Следовательно, простота, дешевизна, неприхотливость асинхронных оказывались не востребованы до появления тиристорных регуляторов.

Схема фазного управления двигателем

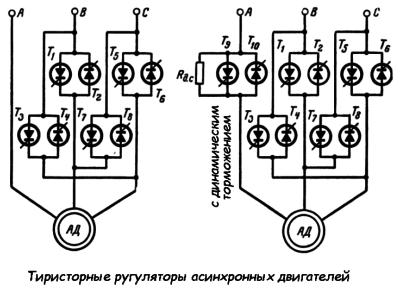

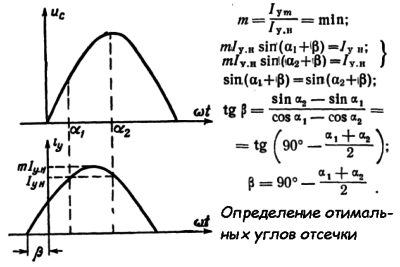

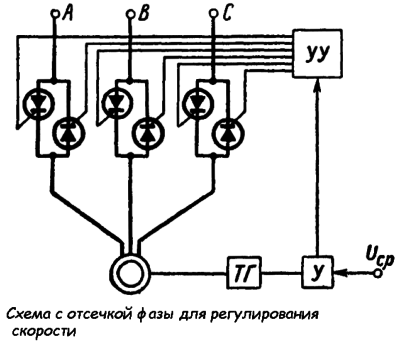

На рисунке представлена простейшая тиристорная схема для управления движением вала. Через ветки проходят импульсы обеих полярностей. При необходимости тиристор возможно запереть. В зависимости от совокупности управляющих сигналов изменяется порядок чередования фаз, что обеспечивает возможность реверсирования вала. Первая схема решает указанную задачу, вторая одновременно задаёт угол отсечки.

Безусловным плюсом такого технического решения считается возможность безболезненного отключения двигателя от сети на период торможения. Этим блокируется возврат энергии в сеть. Становится возможным режим противовключения. При открытых тиристорах 1 и 7 на одну обмотку приложены все напряжения. Как результат, образуется ощутимая постоянная составляющая. Продуцируемое ею магнитное поле служит интенсивному динамическому торможению вала, обусловленному потокосцеплением. Эта схема по-другому называется в литературе двухпульсным питанием в сети с изолированной нейтралью.

Интенсивность тормозящего магнитного поля регулируется введением в фазу А дополнительного резистора, не участвующего в работе, но только в останове. Одновременно тиристоры 9 и 10 полностью закрыты, току не остаётся другого пути. Это нужно, чтобы избежать перегрева и отдачи большого пика реактивной мощности в цепь. Управляющие цепи для упрощения на рисунке не показаны.

Тиристоры характеризуются конечным временем переключения, остаётся возможность создания ситуации, когда один ключ ещё работает, а второй уже включился. Что приведёт немедленно к межфазному короткому замыканию. В результате оба тиристора выйдут из строя из-за перегрева, ведь полупроводниковый p-n-переход теряет свойства необратимо в последнем случае. Кремниевые приборы предпочтительнее, выдерживают нагрев почти до 150 градусов Цельсия. Разумеется, силовые ключи снабжаются мощными радиаторами.

В этом плане режим отсечки тока, применяемый в современных схемах, смотрится намного более привлекательным, значительную часть периода ключ отдыхает. Если брать в рассмотрение компьютерные импульсные блоки питания, охлаждением занимается небольшой вентилятор. Без него размеры радиатора тиристорного ключа пришлось бы увеличить. В современных схемах повсеместно применяется широтно-импульсная модуляция, одним из методов реализации становится отсечка тока.

Чтобы тиристоры не срабатывали одновременно, полагается управляющие сигналы подавать с задержкой. Корректировка скорости на представленной схеме выполняется чередованием режимов питания и динамического торможения. Для коллекторных двигателей это излишне. Гораздо эффективнее менять угол отсечки для корректировки подаваемой мощности. Это одновременно сберегает потребляемую энергию, увеличивая КПД установки.

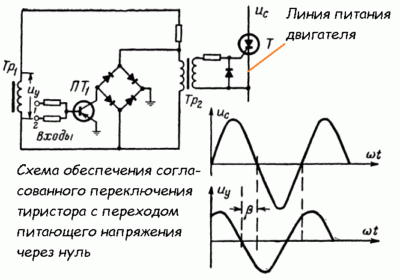

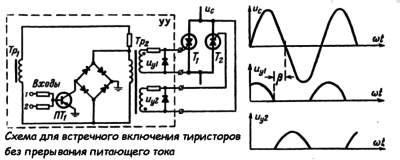

Непрерывный режим питания двигателя обеспечивается выработкой управляющих импульсов согласованно с переходом напряжения через нуль. Одна из возможных схем реализации упомянутой концепции представлена на рисунке. Её вариант показан для управления встречно включёнными тиристорами, чтобы избежать одновременного открытия ключей.

Фазовое управление тиристорами

Регуляция скорости вращения при помощи тиристоров с внедрением цепи обратной связи обнаруживает ряд преимуществ. До введения подобных технических решений указанные задачи решали дроссели с работой в режиме насыщения, отличаясь рядом недостатков:

- Повышенный нижний порог срабатывания.

- Большие потери.

- Низкое быстродействие.

Схема управления напоминает показанную выше для обеспечения динамического торможения. Единственная разница в отсутствии резистора. Впрочем, выше уже делался намёк, что представленное техническое решение годится для создания нужных углов отсечки, что аналогично по смыслу. Исходя из опытных данных, определены требования к управляющим импульсам:

- Крутой фронт.

- Ширина не менее 60-ти градусов.

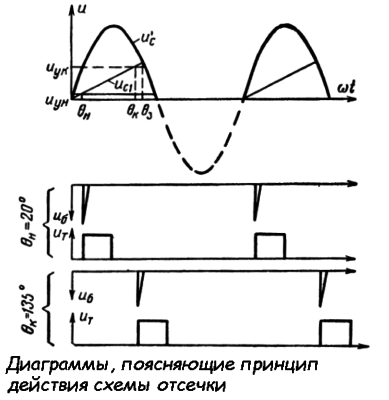

- Начальный момент включения в районе 20 градусов по фазе.

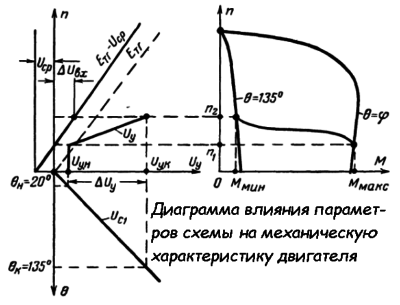

В схемах с глухозаземлённой нейтралью допустимо рассматривать каждую фазу по отдельности, словно работает обычный двигатель стиральной машины в сети 220 В. В цепях с изолированной нейтралью для правильной коммутации приходится учитывать фазовый угол каждой питающей линии и включать тиристоры попарно. С изменением задержки относительно времени прохождения напряжения через нуль варьируется передаваемая мощность. При угле сдвига фаз в 135 градусов вал переходит на минимальный режим, соответствующий холостому ходу (без нагрузки). Это верхний предел для систем фазной регулировки посредством тиристоров.

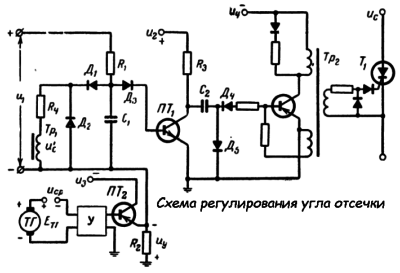

На схожем принципе действуют современные системы управления: пылесос, стиральная машина, кухонный комбайн и т.д. Минимальным углом отсечки для асинхронных двигателей считается 20 градусов. Согласно очевидным соображениям, сдвиг фаз схемы управления не должен зависеть от колебаний входного напряжения, реализуется за счёт вертикального принципа. Примеры конструкций на рисунке.

Конденсатор С1 служит для создания пилообразного напряжения. Начало импульсов синхронизировано с точкой перехода потенциала питания через нуль. Длина зуба достигает 160 градусов (почти половина периода), что и требуется, поскольку верхний порог регулирования составляет 135. Измерение текущего состояния системы производится по мостовой схеме. В нужный момент открывается ключ, формируя импульс, запускающий блокинг-генератор.

Трансформатор Тр1 питается от линии трёхфазной сети. Когда на обмотке минус, отпирается диод Д1, и питание идёт мимо конденсатора. Пилообразный импульс спадает. Заряд происходит при запертом диоде Д1. Момент открывания и, как следствие, форма зубца, регулируются подтягиванием напряжения Uy до нужного значения. Этим занимается схема управления, оценивающая одновременно скорость вращения вала. Блокинг-генератор формирует импульс заданной длины в требуемый момент времени, реализуя управление тиристорной схемой регулирования оборотов.

Оптимальное быстродействие

В системах регулирования скорости промышленного назначения не отмечается трудностей с разгоном, который легко реализуется при помощи системы реле и многоступенчатых реостатов. Когда начинается торможение, требуется вычислить момент начала подачи управляющих сигналов для снижения негативных эффектов.

Указанную задачу решает специальный блок, занимающийся оценкой текущего состояния системы. Опытным путём рассчитывается схема торможения, в управляющее устройство закладывается готовый алгоритм. При помощи датчиков определяется рассогласование между текущим состоянием и моментом начала торможения. Среди данных появляются величины – угловой путь вала до останова и прочие.

Обратная связь по скорости нелинейна и, как правило, не может быть рассчитана, данные об этой зависимости вводятся в память вычислителя. Как результат, согласно имеющейся нагрузке и динамическим показателям системы вырабатывается команда останова в нужный момент времени. Учитываются факторы:

- Отсутствие перегрева обмоток импульсом тока останова.

- Минимизация отдачи в сеть реактивной мощности.

- Продление срока эксплуатации установки.

- Отсутствие условий для создания аварий и механических перегрузок.

В ходе разработки системы управления тиристорным регулятором учитывается факт невосприимчивости асинхронного двигателя к воздействующим факторам на низких оборотах. В этом случае требуется минимальное рассогласование по скорости между полями ротора и статора, обеспечивающими возникновение токов Фуко и, как следствие, наличие потокосцепления. Это существенное ограничение асинхронных двигателей, из-за которого их применение в быту сводится к минимуму.