Содержание

Токопроводящая паста – это субстанция, вязкой консистенции, проводящая электрический ток. Сегодня веществам рассматриваемого класса находится, как минимум, два применения: изготовление печатных плат и смазка контактов. С токопроводящей пастой часто путают термопасту для процессорных кулеров.

Общая информация

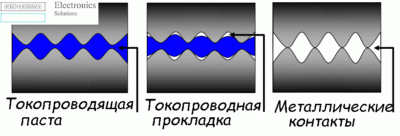

Токопроводящая паста для уменьшения сопротивления контактов появилась в начале второй половины XX века. В патенте говорится, что проводимость разъёмного соединения падает, из-за наличия зазоров и пустот уменьшается площадь соприкосновения проводников. Токопроводящая паста призвана исправить указанный недостаток.

Позднее проводящую пасту стали использовать в виде смазки. К примеру, для снятия электростатического потенциала с подвижной части подшипников. Известно, что восковая и прочие виды смазок плохо проводят ток. Становится возможным накопление статического заряда, что иногда опасно. К примеру, в нефтяной отрасли любая искра способна привести к пожару. Природное горючее вдобавок электризуется. Становится понятно желание людей избавиться от заряда. Одним из видов токопроводящих паст считается силиконовая смазка, обладающая упомянутыми преимуществами:

- Малое сопротивление. Полужидкая фаза легко заполняет все промежутки, повышая проводимость контакта. Побочным эффектом считается снижение тепла, выделяемого протекающим электрическим током согласно закону Джоуля-Ленца.

- Невероятно тонкий слой. Силиконовая смазка растирается на поверхности до толщины 8 мкм. Что позволяет обрабатывать точнейшие механизмы и приспособления, содержащие подвижные части.

- Универсальность проявляется в простоте использования, лёгкости обновления отработанного слоя.

- Низкая цена. Кремний считается дешёвым элементом, чем обеспечивается высокая популярность твердотельной электроники.

- Надёжность. Силиконовая смазка однозначно превосходит органические материалы, изготовленные из природных полезных ископаемых и масел.

- Новое поколение силиконовых смазок не выбрасывается наружу силами центробежных сил и вибрациями. Консистенция такова, что слой остаётся в месте, куда нанесён.

- Хороший производитель похвастается долговечностью собственной продукции. К примеру, термопаста Wakefield демонстрирует сохранение свойств даже через полгода эксплуатации.

В 1955 году начался повальный процесс производства синтетических смазочных материалов. Одновременно несколько фирм, работающих и сегодня, включились в борьбу за рынок, обеспечивая высочайший уровень конкуренции. У каждого производителя собственные секреты. Среди рекламных фишек называют отсутствие сольвентов, токсичных веществ или невероятная проводимость. Пасты выпускаются совместно с гелями, компаундами, смазками, изготовленными на идентичной основе, но различающиеся особенностями применения.

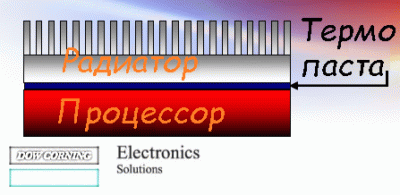

Называющие токопроводящую пасту термопастой недалёки от истины. Металлические и полупроводниковые включения неплохо проводят тепло. Смысл нанесения термопасты прежний – заполнить мельчайшие промежутки между нагревателем и радиатором. Читатели, возможно, наносили подобный состав на процессор системного блока компьютера из специального шприца. Чем отличается паста от компаунда, геля, смазки:

- Компаунд представляет вязкую субстанцию, служащую иногда для удержания деталей. Применяется для заливки наравне со смолой в электронике. Чаще компаунды обладают ярко выраженными изолирующими свойствами, но периодически требуется добиться иного эффекта. Из прочих субстанций компаунд считается самым вязким.

- Смазка предназначена для нанесения на трущиеся поверхности. Предполагается устойчивость к механическим воздействиям и силам трения.

- Паста, как правило, служит для заполнения сравнительно больших полостей, находящихся в покое. К примеру, термопаста для кулера процессора.

- Гель обнаруживает тонкую консистенцию и служит для заполнения мельчайших пор, но предполагается, что поверхности не слишком сильно сдвигаются друг относительно друга.

Помимо указанной продукции в продаже возможно встретить цемент аналогичного толка.

Историческая справка

Сегодня токопроводящие пасты используются в разных отраслях. Спортсменам известны пояса для похудания, а компьютерщики в курсе, что составы улучшают охлаждение процессора.

Эпоха открытия электромагнетизма

Первопроходцем предлагается назвать сэра Хампфри Дэви. Его неустанные опыты в области электролиза убедили, что не только твёрдые тела проводят электрический ток. Из первых известных конструкций, содержащих подвижные части с жидким контактом, называют установку Волластона, копию которой сделал Майкл Фарадей, первый в мире электрический двигатель.

Опыт Фарадея немедленно и успешно повторен Ампером. Хотя прежде в докладе прозвучали слова, что установка неработоспособна. Подвижным контактом служила ртуть. Её наливали в чашу, где вращался вокруг постоянного магнита конец провода, подводящего электрический потенциал. Потом подобные технические решения использовались часто. Примером называют колесо Барлоу (1822 год). Ртуть использовалась до конца XIX века, и отдельные технические раритеты полным ходов вошли в XX. Допустим, счётчики электрической энергии.

К началу Второй мировой войны возрастающее использование электроэнергии поставило человечество перед задачей поиска новых технических решений.

Первые патенты

Одним из первых патентов на токопроводящую смазку с металлической крошкой считают US 2244436. Честер Тетиг из Ковингтона пишет, что его изобретение относится к смазываемым электропроводным контактам. Выходит, патентуют общую идею без конкретизации. Под защиту авторских прав попадают металлы любой формации с порами и неровностями, заполненными пожаробезопасной смазкой. Честер уточняет, что паста способна сгорать в огне, но сама не поддерживает горения.

Лубрикант бывает твёрдым, жидким, текучим, вязким. Сделан из воска, дёгтя, масла, синтетических материалов. Изобретатель намеренно не ограничивает металлические сплавы контактов популярной тогда (1939 год) бронзой, но говорит о любом составе. Специально оговаривается, что «пористость» не обязательно видна невооружённым глазом, но способна просматриваться лишь под микроскопом. Чем перекрывается весь диапазон шероховатостей предполагаемых контактов. Не обходит Честер и композитные материалы, наподобие ферритов, используемых для коротковолновых антенн.

Патент говорит, что токопроводящая смазка одновременно способна решать задачи увлажнения поверхностей для снижения сил трения, испаряться, образуя специфические атмосферы в замкнутом пространстве. Автор кратко характеризует составы смазок, испытанные в деле лично:

- «Из ненатуральных лубрикантов предпочитаю спирты – глицерин и гликоль, как их разновидность, возможно применять этиленовый или пропиленовый, идущие на рынке под торговой маркой Престон.» Вещества и сегодня используются в качестве основы для токопроводящей смазки, к примеру, в поясах для похудания.

- «Глицерин и гликоль возможно использовать в чистом виде, разбавлять слегка водой на 25% по массе. Для увеличения проводящих средств возможно добавить чуть порошкового графита либо суспензии.» Это техническое решение прямо приводит к саморегулирующимся нагревательным кабелям. Графитовые субстанции производили в то время в Хуроне, Мичиган компании Ачесона.

- Вид смазки может содержать 25 – 50% машинного масла. Остальные компоненты описаны выше.

- В качестве полутвёрдой смазки допустимо применять нафталин компании Галовакс. Честер хвалит продукцию под кодовым номером 2025. Вполне подходящими считает 1000, 1013, 1014. Наконец, полужидкой фазой из перечисленных характеризуется нафталин 1000.

Честер прямо говорит, что его патент применим к электрическим установкам, имеющим подвижные контакты. Для низковольтных цепей лучше подходит глицериновая смазка, в остальных случаях предпочтительны масляная и дегтярная основы.

Токопроводящая паста

Патент US 2702756 от 22 февраля 1955 года вводит понятие токопроводящей пасты. Целых пять лет находился текст на рассмотрении комиссии, возможно, по причине похожести с предыдущим. Вдобавок, не находилось подходящих электрических установок для обширного применения, что считается важным условием принятия и одобрения патента.

На момент подачи патента широко использовались для обеспечения электрического контакта спаи, сварка, углеродные субстанции, серебряные краски. Одновременно пайкой магниевых сплавов нельзя соединить с угольными электродами напрямую посредством указанным способов. Называют прочие технологические моменты, исполнимые исключительно в условиях цеха. Углеродные смазки имеют слишком большое сопротивление, а краске нужно время, чтобы высохнуть. Сольвенты, входящие в состав указанных смесей, вызывают коррозию поверхностей.

Токопроводящая паста, по замыслу конструктора, предусматривается вязкой при комнатных температурах, причём обязана легко плавиться при нагреве, чтобы придать ей нужную форму. Примерный состав токопроводящей пасты:

- Серебряная крошка крупностью 2 – 100 микрометров плотностью от 4 до 1,5 г/куб. см – 80%.

- Вакса – 20%.

Основа служит цементирующим составом для проводящего металла. Применяются: озоцерит, парафин, церезин, пчелиный воск, масло Евфорбиа Антисифилитика (мексиканская разновидность молочая), карнаубский (бразильский) воск из пальмы.

Подшипники

1 января 2002 года Норико Сукуни, Коджи Йошизаки, Хероши Комийя запатентовали смазку для подшипников (US 6335310 B1). Субстанция позволяет заземлять движущуюся часть, снимая статическое электричество. Основа – синтетическое масло, к примеру, диоктил себакат, устойчивое к действию высоких температур, не испаряющееся, дешёвое и безвредное для металлов.

Проводящая субстанция по массе составляет 0,5 – 5% по весу. Антистатическая добавка исключает электризацию собственно смазки. Полученный материал применяется в приводах жёстких дисков, увеличивая вместимость. Среди наиболее пригодных масел для основы смазки называют:

- Эстер.

- Диэстер.

- Полиоэстер.

- Полиалкилен гликоль.

Масла обладают низким коэффициентом температурного расширения, что позволяет эффективно поддерживать нужное давление оси для исключения люфта. Независимость вязкости от внешних условий и высокое сопротивление теплопередаче дополняют ряд преимуществ. Различные присадки продлевают жизнь смазки и снижают силы трения при кручении диска. Благодаря столь уникальному подшипнику головка не скачет по поверхности, удаётся повысить плотность записи, либо увеличить диаметр носителя информации.

Примерный состав смазки:

- 0,1 – 5% проводящей субстанции. Меньшее количество делает проводимость столь высокой, что материал перестаёт выполнять возложенные функции, а верхний потолок взят из соображений непротивлению свойств основы смазки.

- Антистатик составляет 0,5 – 2% по массе.

Остальное отводится токопроводящему маслу, которое составляет до 97,5% по весу. К примеру, диоктил себакат.